ITALA® 相机: 精确的转子和定子检测

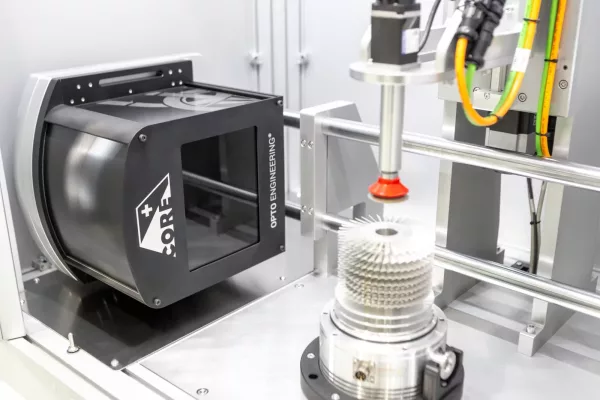

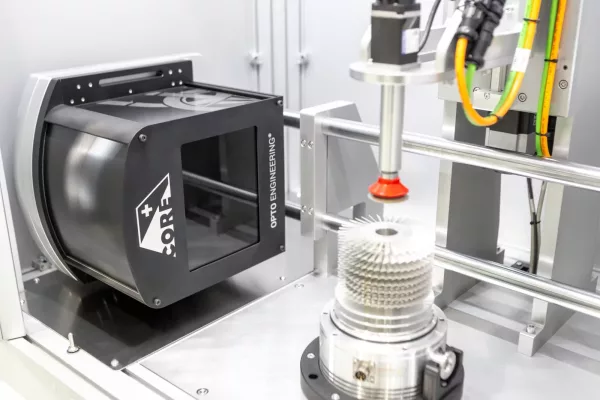

Delta Visione 开发了一套离线检测系统,可对由旋转转子和定子组成的精密机械装置进行360°全方位检测与测量。该系统单次检测即可完成多达160项测量,精度达0.02毫米。

Delta Visione 开发了一套离线检测系统,可对由旋转转子和定子组成的精密机械装置进行360°全方位检测与测量。该系统单次检测即可完成多达160项测量,精度达0.02毫米。

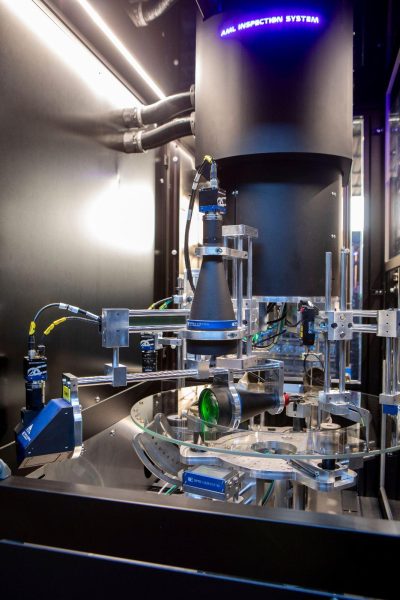

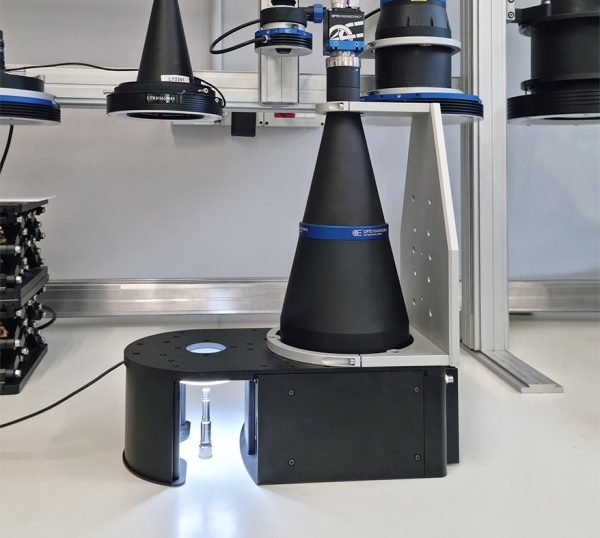

AML设计了一款具有旋转玻璃台的视觉系统,该台上以每小时30000件的最高速度测量和检查圆柱形金属部件。零件的直径和高度尺寸在3毫米到50毫米之间。

喷油嘴广泛应用于汽车行业,并接受不同类型的检测,因为它们既要进行测量,也要进行表面检测。此外,数据矩阵读取通常是出于可追溯性的目的。因此,通常需要使用不同硬件的双重检测:用于测量的背光配置和用于表面检测和数据矩阵读取的前灯配置。

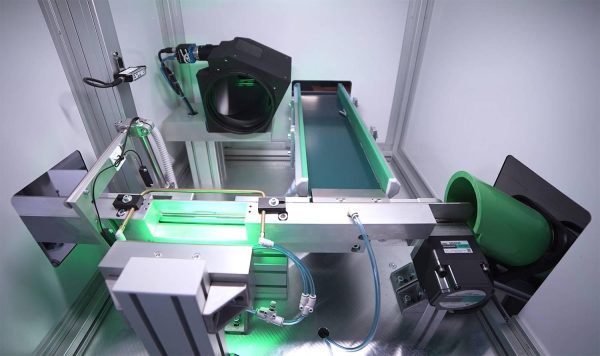

DGSORT是一种100%带式分拣系统,用于检测物体的大小和形状,包括长度达120毫米的螺钉、销钉和螺栓。该系统具有亚百分之一精度,每分钟可达700件。

在制药行业中,对小瓶盖实施全面检查是进行OCR或实现可追溯性数据矩阵读取必不可少的条件。当涉及到大样本或不同尺寸样本检测时,多相机系统是首选解决方案,但它们复杂且庞大。

Opto Engineering提供了一种创新解决方案,以克服这些限制并充分发挥您的视觉系统的优势。

对于许多要求苛刻的生命科学相关应用,Opto Engineering的远心镜头因其卓越的光学分辨率、高远心性和低失真成为其完美的解决方案。长工作距离也适用于任何所需的硬件。

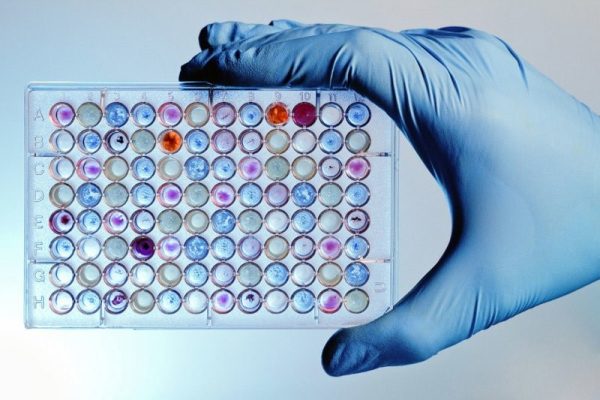

微孔板广泛应用于生命科学和生物医学行业。随着自动化成为工业 4.0 趋势的主旋律,机器视觉已扩展其在这些领域的应用范围,包括微孔板检测。由于其特殊的形状,微孔板的检测需要不受透视影响的视图,因此远心镜头是理想的选择。

该应用包括对定子进行自上而下的检查,以精确测量各个部件之间的距离,并查找铁芯周围铜线缠绕过程中的任何缺陷。

一家制药公司要求该客户开发一种在线视觉系统,以60 ppm的速度验证小塑料瓶上的标签。 检查需要执行OCR来读取标签上的参考代码,控制或批号,以进行追踪。 此外,客户还必须验证标签是否正确地贴在了瓶子上:特别是检查双标签”问题,即当两个标签被错误地贴在瓶子上。

该项目的目的是检测胶片编码器轮表面不同类型的缺陷,如轨道上的杂质、小划痕以及玻璃成型过程中出现的缺陷。目标也是测量编码器某些特征的尺寸,例如间隙,角度和不正确的距离。

Torus决定设计一种新的测量机,用于直径最大为200 mm的塑料瓶和瓶坯。 该系统可以精确测量颈部尺寸,主体直径,螺纹尺寸,垂直度,壁厚和底厚。 最终的解决方案将两个完全相同的远心CORE镜头和光源集成到两个电动滑台上:每个光学系统在47,4 mm x 37.9 mm的视场上执行精确的测量,每个像素的分辨率高达18,522微米。

客户被要求开发一个独特的在线和离线设置:带用户界面的线上产品尺寸控制,在线切割定位,离线工件自动尺寸控制。要求测量精度较高,小于0.1mm。此外,机器内部有严格的空间约束,因此需要一个紧凑的解决方案。

我们的客户Trilobit被要求开发用于食品罐头检测的系统。 在本文中,我们将向您描述应用场景,并就可行性研究的结果以及所选组件如何成功地实现解决方案进行讨论。

客户如果需要检查牙膏盖,来发现生产过程中的产品缺陷,例如划痕,凹痕或碎屑。 考虑到缺陷的随机位置,需要对产品进行全面检查。

该应用的目标是检测不同尺寸(超过1500个零件)的发动机环的表面缺陷,尤其是位于内径任意位置的诸如小裂纹或小至200μm的空隙之类的缺陷。环的直径范围为25毫米至76毫米,高度范围为4毫米至20毫米。

应用目标是识别透明塑料盖上的缺陷,这些缺陷显示瓶盖生产过程中残留的污垢,这些污垢可能存在于瓶盖内部和外部,与瓶盖最终用途(静脉注射袋)不兼容。

通过测量预期图案的变形,很容易获得泡罩包装的三维图,并检查每个空腔的体积,以确定是否存在缺陷。

紧凑型远心镜头与高均匀度背光光源的结合产生了大瓶的高对比度轮廓。然后使用专用的计量软件处理图像。

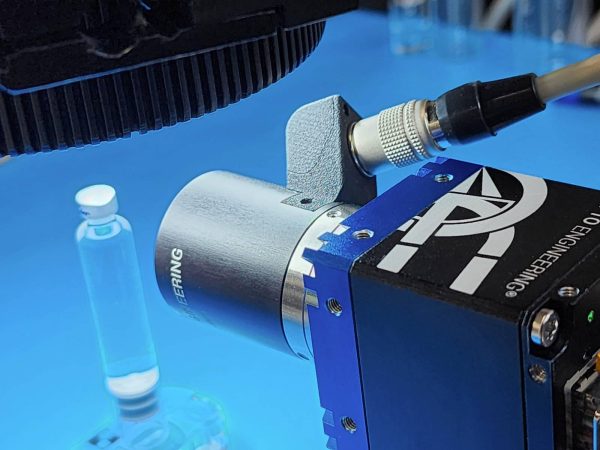

用定焦镜头和漫射的背光照明检查透明瓶子/小瓶的填充水平。然后使用专用的机器视觉软件处理图像。

注射器应在整个360°角度进行检查,以检查是否有可能错误放置盖子或弯曲针头。 TC CAGE镜头可在一个图像中获得四个正交视图,然后由专用视觉软件进行处理。